제약 타정기는 파우더를 압축하여 단단한 형태의 정제로 만드는 장비이며 탄성과 소성변형이론이라는 물리학적 법칙을 기반으로 작동된다. 제약 프로세스의 관점에서 "파우더" 혹은 "분체"라는 것은 주약물 성분(APIs : Active Pharmaceutical Ingredients), 보조 성분(Exipients), 및 다른 첨가제(Additives) 등으로 혼합된 비교적 미세한 고형의 입자들의 집합을 뜻한다.

과립 혹은 파우더

이러한 공정들은 파우더의 미세 입자 크기, 모양, 분포 등을 제어하며, 정제 제조에 필요한 파우더의 흐름 특성 등을 어느 정도 조절할 수 있다. 파우더는 환경적 요인에 민감하며, 수분 및 온도 등의 조건 변화는 파우더의 안정성과 유효성에 영향을 미치고 이에 따른, 파우더의 적절한 포장, 보관 및 모니터링 시스템 등의 엔지니어링 솔루션들이 필요하다. 타정공정 또한 공학적인 이해를 통해 공정개선을 이룰 수 있다면 이러한 접근방식이 포괄적 의미에서의 Qbd적 접근방법이라고 할 수 있을 것이다.

파우더의 물리적 성질

파우더 자체는 고체 이지만 액체처럼 유동성을 가질 때도 있고 워낙 가벼워서 기체처럼 작업장 내에서 부유하기도 하는데 해당 작업장은 물론 다른 작업장까지 오염시킬 가능성도 있어서 제약회사에서는 이를 엄격히 관리하고 있다.

파우더를 다룰 때 많이 사용하는 지표는 겉보기 밀도라고도 부르는 벌크 덴서티 Bulk Density 줄여서 BD를 사용한다. 고형제 공정에서 배치사이즈는 무게 단위인 Kg을 주로 사용하는 반면 실제 현장의 설비들은 배치 공정의 특성상 부피를 기준으로 공정 캐파를 정하는 방식이기 때문에 혼란이 생길 수 있다.

앞서 설명한 바와 같이 파우더는 공기와 파우더 입자의 혼합물 형태로 작업하기 때문에 이런 경우 주로 사용하는 개념인 BD를 사용하는 경우가 많다. BD는 파우더를 이루는 입자들의 질량을 파우더가 차지하는 총부피로 나눈 값으로 정의된다. 총부피는 입자 재료 자체의 부피는 물론 입자 간 공극의 부피 및 입자 내부에 있을 수 있는 기공의 부피가 포함된다.

겉보기 비중, Bulk Density

가령 용기에 담긴 파우더는 특정 BD를 갖게 되는데 이때 용기에 진동을 준다거나 흔들게 되면 파우더 입자가 움직이고 침전되어 BD가 낮아진다. BD는 입자사이즈는 물론 입자사이즈 분포의 큰 영향을 받기 때문에 공정 중 BD를 일정하게 유지하는 것이 중요한 이슈가 될 수 있으며 공정 특성에 따라 BD가 유동적이 될 수 있음을 인지해야 한다. 타정은 파우더 형태의 입자를 한정된 공간 안에 가둬두고 힘을 가해서 생기는 변형을 이용해 원하는 형태를 가지는 고체형태의 정제를 만들어 내는 과정이다.

응력과 변형율 (Stress and Strain)

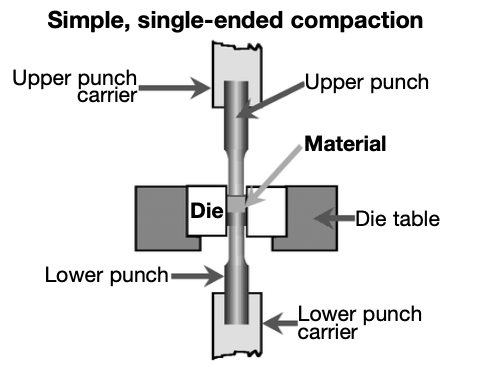

다이(영어 : Die) 내부에 채워진 파우더가 상펀치와 하펀치에 의해 밀폐, 압축될 때의 물리적 변화를 이해하는 것은 타정 프로세스에서 생길 수 있는 여러 가지 현상을 이해하는데 도움이 되는데 이때의 현상을 기술하는 이론이 응력, 변형율 이론이다. 일반적으로 모든 고형의 재료는 고유한 탄성(Elasticity)을 가지고 있다. 외력이 가해지면 변형이 일어나고 외력이 없어지면 변형이 원상복귀 되기도 한다. 하지만 특정한 힘, 혹은 외력 이상을 가하게 되면 재료는 더 이상 자신의 형태를 유지하지 못하고 외력이 제거되어도 변형된 채로 남을 수도 있는데 이때는 소성(Plasticity)이라는 다른 말로 표현된다.

물체에 외력이 가해질때 물체 내부의 가상의 면(Plane)을 가정해 볼 수 있고 외력을 면적으로 나눈 것을 응력(Stress)이라고 한다. 응력의 단위는 압력의 단위와 동일하지만 압력과 달리 응력은 가상의 개념이므로 직접적인 측정은 불가능하고 대신 변형률을 측정함으로써 유추할 수가 있다.

재료에 작용하는 응력은 항상 변형을 수반한다. 변형율이란 원래의 길이를 변화된 만큼의 길이로 나눈 값이고 무차원의 값이며 이를 이를 활용하여 변형률을 측정하면 응력을 정량화할 수 있게 된다. 타정기에서 사용하는 로드셀은 전형적인 변형율 측정장치(Strain Gauge)이다. 탄성이 높은 금속으로 만들어진 로드셀은 힘이 가해질 때 미세하게 수축되는 만큼의 전류량 변화를 감지하여 그 수치를 힘(Force)으로 변환하여 보여주는 원리로 되어 있다.

재료에 가해지는 응력은 세 가지로 나뉠 수 있는데 인장응력, 압축응력, 전단응력 즉 Tensile stress, Compressive stress, shear stress이다. 외력이 지속적으로 가해지면서 느슨하게 쌓여 있던 파우더는 촘촘하게 재배열되고 단단해지는 탄성변형이 생기면서 이 세 가지 응력은 항상 동시에 작용한다. 한편 변형률은 두 가지로 나뉘는데 세로방향인 종방향 변형률과 횡방향 변형률로 구분되며 Longitudinal strain, Lateral strain이라고 한다.

17세기 영국의 물리학자 로버트 훅이 발견한 훅 법칙에 의해 응력과 변형률이 항상 비례적이며 이때 비례상수를 영율(Young's Modulus)라고 한다. 영률은 탄성재료가 갖는 고유의 수치이며 강성 즉 변형에 대한 민감성을 기술하는 척도가 된다. 영률이 높다는 것은 변형이 잘 되지 않는다는 뜻이고 영률이 낮은 것은 그 반대의 경우가 된다.

프와송비

Poisson ratio 란 횡방향으로 변형될 때 탄성을 갖는 대부분의 재료는 횡방향 변형이 동시에 생기는데 이 비율을 정의한다. 프와송비가 큰 재료는 다이내부에서 횡방향 변형이 종방향 변형률보다 크기 때문에 다이벽에 의한 응력이 크게 되어 타정기의 배출구간에서 다이내부에서 압축된 정제가 배출될 때 많은 압력을 견뎌야 하며 이 때문에 발생하는 전단응력의 영향으로 캡핑불량이 생길 수 있다. 이상의 응력, 변형율, 영률, 프와송비의 개념을 타정공정에 적용하면 타정기의 파우더에 생기는 현상을 기술하고 이해하는데 좀 더 과학적인 접근이 가능하고 문제점 해결에 도움이 된다.

정제의 경도와 강도

정제의 기계적 강도(Mechanical strength) 정제를 이루는 입자 간 압축을 통해 상호 간 밀착하여 생기는 접착력으로서 결정되는데 정제의 강도는 결국 응력을 주었을 때 파괴되기 직전의 최대의 힘으로 정의된다. 일반적으로 평평한 압반 사이에 정제를 놓고 압력을 주어 깨뜨려 측정하는 방법이 정제의 최대강도를 측정하는 것이지만 일반적으로 제약사에서는 보편적으로 경도(Hardness)라고 부른다.

참고로 정확한 의미의 경도란 물체가 얼마나 단단한지 측정하는 물리적 특성으로서 보통은 표면에 긁힘 정도를 보거나 단단한 물체로 힘을 가하여 인덴트(Indent)의 깊이를 측정하는 것이다. 기계적 강도는 탄성을 가지는 물질의 고유 특성이기 때문에 견딜 수 있는 최대치의 기계적 강도를 넘게 되면 캡핑이나 라미네이션 등의 현상으로 파괴가 일어나게 된다. 따라서 최대치의 기계적 강도를 얻기 위해서는 물질의 특성을 변경하는 방법 밖에 없게 된다.

자동중량제어 기능

최신 타정기의 주요 기능 중 하나인 자동중량제어 기능 즉 AWC (Auto weight control) 기능은 이러한 탄성이론을 바탕으로 설계된 기능이다. 타정시 로드셀 값을 모두 읽어 들여 평균값을 계산하고 이를 바탕으로 타정기의 중량을 실시간으로 제어하게 된다.

'제약회사' 카테고리의 다른 글

| 제약회사 4탄 국내 해외 타정기 제조사, 타블렛 프레스의 역사 (0) | 2023.07.04 |

|---|---|

| 탈모치료제 개발의 역사, 탈모 치료를 위한 인류의 여정 (0) | 2023.07.03 |

| 펜타닐은 도대체 누가 왜 만들었을까? 마약과 통증치료 그리고 오남용의 역사 (0) | 2023.07.03 |

| 탈모 치료제 피나스테리드 부작용 스테로이드 주사 (0) | 2023.07.02 |

| 제약회사 2탄 정제 코팅기 사용법 Tablet Coater 고형제 설비 (0) | 2023.07.02 |